可视化的虚拟设计与验证来了——数字孪生自主软件PeraDT

数字孪生软件PeraDT面向物理试验模型及试验过程,针对于实物试验的现状,通过构建与实物模型高度保真的虚拟数字化模型,利用基于数据总线的模型数据互动、数字模型智能预测和性能评估、基于数据驱动的虚拟模型可视化等技术,建立形成虚拟试验系统,在一定程度上以虚拟试验代替物理试验,通过虚拟可视化的设计与验证演示过程,提高产品研发效率,缩短研发周期,提升产品性能。

虚拟数字化模型构建

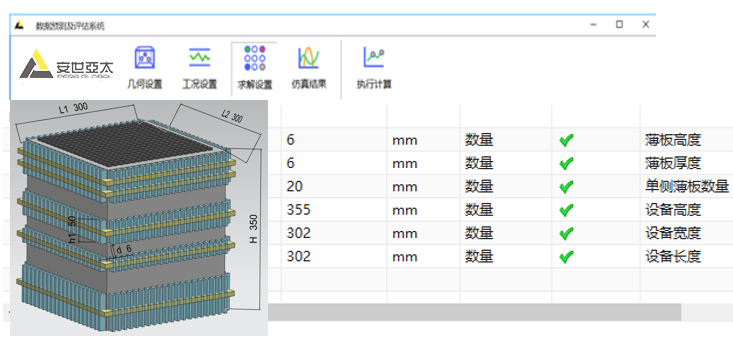

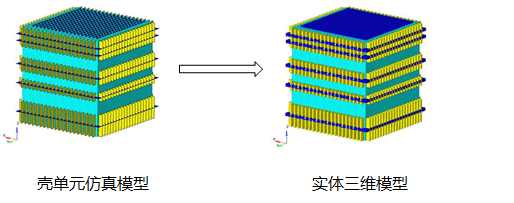

针对实物模型,通过三维设计及仿真分析工具,结合模型降阶技术,实现高保真虚拟数字化模型的构建,包括创成式三维建模、高保真仿真建模以及降阶建模的内容。

创成式三维建模的核心技术是基于三维设计软件提供的API实现三维模型的属性修改和参数驱动,从而实现对模型尺寸的修改。

图1创成式三维几何建模示意图

高保真的三维仿真虚拟样机是在虚拟空间中对于物理样机的真实模拟,要求有足够高的物理实际保真度,才能够还原出物理模型在各种载荷工况下的响应。

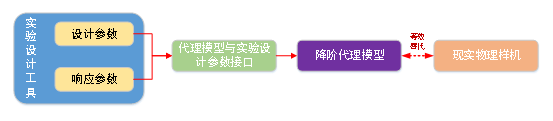

降阶代理模型与实验设计参数接口实现实验设计参数与代理模型参数之间的参数数据以及类型的传递,可以通过对实验设计工具中抽样过程数据,建立设计参数与响应参数之间的降阶代理模型。

图2降阶建模过程

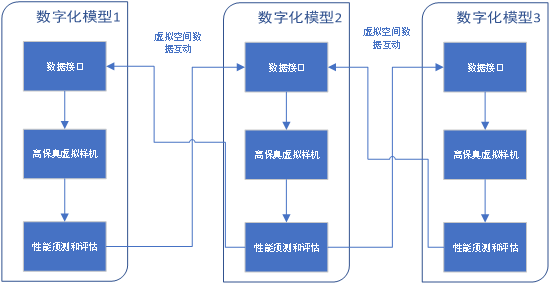

模型数据互动

通过构件基于总线的搭建,将各个数字化模型之间进行快速的数据传递和交流,实现软件和软件间的多学科数据交互和串接。通过可配置式数据接口,可以实现在虚拟空间内多个物理场、多个数字样机之间自动的数据传递。

图3模型数据互动过程

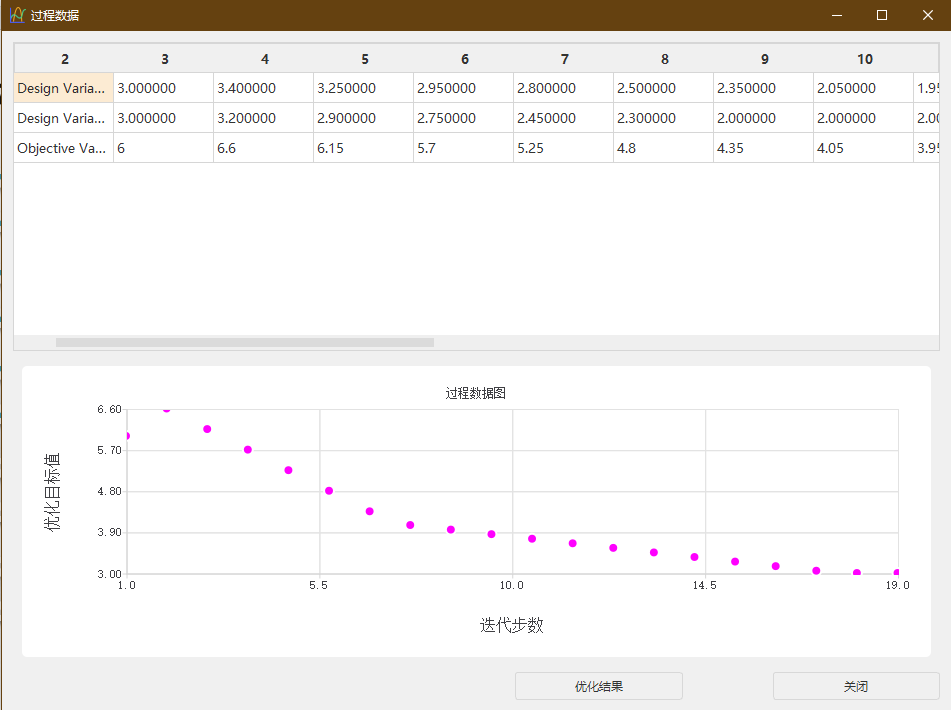

模型智能预测和性能评估

通过自动拾取试验数据结果与仿真计算结果进行分析对比,验证所建立的数学模型是否符合要求,若数学模型计算结果与试验结果偏差较大,则对数学模型进行相应的模型修正。结合智能优化算法,可自动完成基于试验数据的数学模型修正过程,实现对虚拟样机的模型优化设计。通过多维度的仿真对数字模型进行全方位的评估,并将其用于实物模型的性能预测。

图4模型优化过程

虚拟可视化

通过仿真手段实现数字样机的全三维可视化,可以查看和统计各种物理量数值和物理现象。

由于建立的虚拟数字模型与现实物理空间中的物理样机会存在差异,在数据映射时往往需要耦合插值算法来实现虚拟样机与现实物理空间的数据映射。

图5异构模型数据映射过程

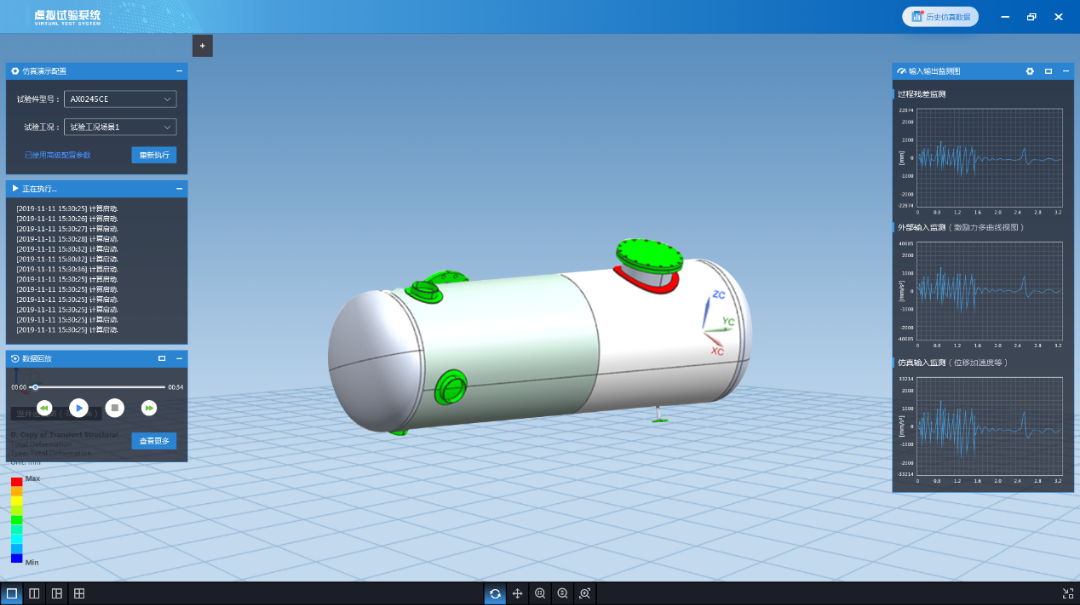

针对于虚拟试验模型及数据,基于可视化仿真技术,实现基于仿真/实验数据驱动的虚拟可视化演示,包括几何模型、仿真模型、试验数据、仿真数据等内容,支持对试验过程进行动态回放。

图6虚拟可视化场景

项目案例——虚拟抗震试验系统

基于实物的抗震实验所需投入人力及试验设备的成本很高,持续时间长,系统模型非常复杂,包括控制、液压、机械、动力学分析、流体力学分析等多个学科。各学科的物理模型所涉及的分析难点也相当大,机械系统模型涉及非完全弹性碰撞力学模型和有水膜的接触摩擦模型,这些模型在构建上有存在很大的难度。

虚拟抗震试验系统由虚拟机械子系统与电液子系统构成,两个子系统作为面向业务的基础环境,具备多学科综合仿真设计的能力,构建实验台架与实验本体的测试与验证环境,支持一维和三维闭环计算、基于仿真模型和实验数据的模型修正以及仿真过程的可视化展示等功能,并集成与外部系统的数据接口,实现高性能的计算作业提交,并支持调用数字实验数据库的数据与知识,实现设计与仿真应用过程的知识推送与伴随。通过对实验过程的虚拟模拟分析,找出试验的薄弱环节,减少物理实验次数,大大增加试验成功的概率。

图7虚拟抗震试验系统